第31回 生地はどのようにつくり出されるの? 仕上げ編

前回では生地がどのようにして作り出されるかについてご紹介致しましたが、今回は染色・捺染(プリント)された生地がどのように仕上がるかに焦点をあててお話ししてまいります。

染色と捺染(プリント)

染色ないし捺染を終えた生地は、余分な染料や薬剤などが他の生地に付着しないように、界面活性剤や酵素などを用いて洗い落とすソーピングを行います。

乾燥と仕上げ

最初の回でもご紹介致しました通り、ニットつまり編み生地はその組織ゆえ縦横に伸びやすく、そのため染色工程を終えた段階で生地がロープ状となり、ねじれが生じることも多々あります。また、生地がタテ方向に引っ張られるため往々にしてタテ方向が伸びにくく、それゆえ生地幅が狭くなることもあります。

これらを放置すると、生地が斜めに仕上がったり曲がったりして形がゆがんだり、また縮んだりする原因にもなります。特に生地の幅は、カットソーでは必須となるパーツの型入れ(マーキング、こちらは後の回に委ねます)に大きく影響し、場合によっては大幅なロスを生じるおそれもあります。

筒状仕上げと開反

そのため、生地をまっすぐに整えて適当な状態に安定させ、意図した生地幅に仕上げることが非常に重要となります。

筒状に編まれる丸編みの生地の場合、これをヨコ方向に拡げ(拡布)、編み目をまっすぐに揃え(目立て)、最後に蒸気や熱などで生地を安定させて一定の生地幅に整える幅出しを行って仕上げます。これを筒状仕上げと呼びます。なお丸編みの生地をカットソー用に使う場合、筒状の生地をタテ方向に断ち切って布状にすることもあります。これを開反と呼びます。

拡布仕上げ

一方、開反された編み生地や布の状態で編まれる生地では、ねじれ等のひずみを取り除いて仕上げます。これを拡布仕上げと呼びます。なお拡布仕上げの場合、耳(生地の端)がカールして折り曲げられないようにゴムを溶かした糊状の液体を塗り付けることもあり、これをガミングと呼びます。

幅出し

幅出しとは、生地の両端(耳)を保持して一定の生地幅に整える作業工程の1つで、これを行う機械をテンターと呼びます。生地の耳にしばしば針穴が開いているのは、針状のピン、つまりピンテンターを用いて幅出しを行った証なのです。

柔軟仕上げ・帯電防止仕上げ・ヒートセット

こうした基本的な仕上げ以外に、生地を柔らかく仕上げるための柔軟仕上げ、冬の乾燥時などで気になる静電気を防ぐための帯電防止仕上げ、生地を安定させるために熱を利用したヒートセットがあります。

ヒートセットは、主としてポリエステルなどの合成繊維ないしその混紡繊維の生地に対して行われるもので、それぞれの素材に適した温度に熱した空気や蒸気などを用います。こうすることで、生地の寸法や形状を安定させるだけでなく、プリーツ(ひだ)付けなどの形態安定化やシワ防止の効果が期待できます。

この他製品の用途によってさまざまな特殊加工が施されることもありますが、こちらは次回に譲らせていただきます。

色合わせ

最後に染色の範疇になってしまいますが、色合せについてご紹介致します。

色合せは、意図した色に仕上げるために見本と比べながら異なる色合いの染料の割合を調整していく作業ですが、染色させる生地の素材はもちろん、生地の質量や水分の含み具合、温度などに少しでも差があると微妙な色差が生じ、極端な場合色違いの原因にもなりかねません。

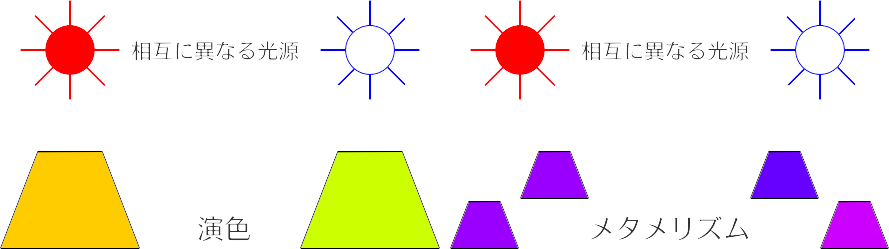

また、テレビやパソコンなどディスプレイによって色の見え方が異なるように、日光・蛍光灯などの光源の違いで異なる色に見えたり(演色)、異なる染料の場合、ある光源では同じ色に見えても別の光源では異なる色に見えたり(メタメリズム・条件等色)することもあります。

それらをできるだけなくすために、色や光源を標準化したり、最近ではコンピュータ計測による色合わせを行ったりします。

ちなみに染色工程に入る前に試験染色を行うわけですが、この際に理科の実験でおなじみのビーカーを使うことから、アパレル業界では試験染色(または染色物)のことをビーカーと呼んでいます。