第40回 衣類の作り方はどのように決められるの?

前回まで衣類を作るためのデザインや前段階についてご紹介致しましたが、今回からいよいよ衣類の生産段階に入ってまいります。

裁断・縫製・作業手順・工程分析

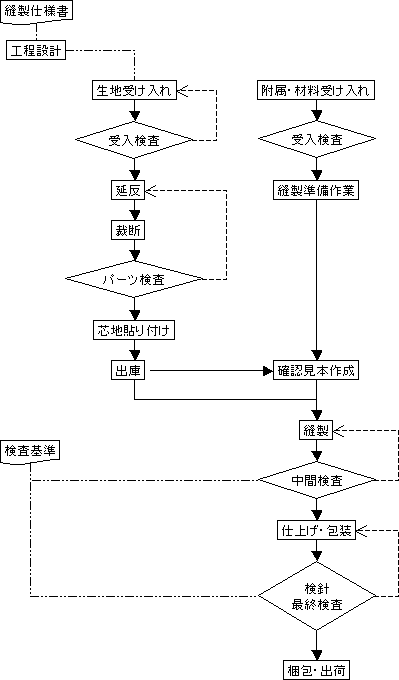

衣類の製造は、製品編みなど一部の例外を除いて、生地などをパーツごとに切り分ける裁断工程と、裁断されたパーツを適切に縫い合わせる縫製工程とに大別され、また裁断工程・縫製工程ともに、さまざまな細かい作業や動作などがあります。こうした製品を作るための順序や方法を作業手順あるいは作業工程と呼び、どんな作業(動作)があるかを細かく分けて前後の関係を明らかにすることを工程分析と呼びます。

くどいようですが、衣類を作り上げる上で絶対不可欠なのは、その衣類が意図する機能やデザインを備えていることです。そのためには、作る順序や作業を間違えないようにすることはもとより、現在のように利潤を追求する資本主義経済のもとでは、可能な限り時間や材料のロスをなくすことも重要です。

これらの要求をクリアしていくために、使用する生地や材料はもちろん、作る場所や作業をする人の配置も含めて、さまざまな工程を分析して、適切に組み立てなければなりません。当然のことながら、意図した製品に仕上がっているかどうかをチェックするための検査も、要所要所で設ける必要があります。このように、製品を作る上でのやり方、そして必要なヒト・モノなどを組み合わせていくことを工程設計と呼びます。

デザインが限定されている製品を大量に生産する方式では、生産期間(納期)が比較的長くなる傾向にあり、ある程度余裕をもって工程分析や工程設計を行うことができますが、昨今のようにさまざまな種類を少数かつ短い期間で生産する方式の場合は、工程分析や工程設定をよりスピーディーかつ的確に行う必要があるため、それだけ機動的な生産体制が要求されます。

ところで、一定の品質の衣類を作るためには、工程設計によって決められた作り方や検査の方法を維持することが重要になります。こうした作り方を維持する手段として、フローチャートやQC工程表などがあります。これらには、その工程でするべき動作をはじめ、必要な材料とその数量、その工程を行うために必要な条件やタイミングなどが盛り込まれています。また、要求される品質をクリアするための判断基準や、異常が発生した場合の対応方法なども含まれます。

フローチャートやQC工程表などで表現される作業手順の目的は、意図する機能やデザインを一定の品質で作り上げることにあると言っても過言ではありません。